标定块设计与加工指南

工业生产中可能同时使用多台轮廓测量仪扫描目标物体,从而拓宽视野、消除视觉盲区。

在对多台轮廓测量仪进行标定时,需要根据位置关系设计标定块,以确保标定准确性及精度。本文介绍标定块特征、典型位置关系,以及如何标定块设计。

设计标定块

计算棱台尺寸

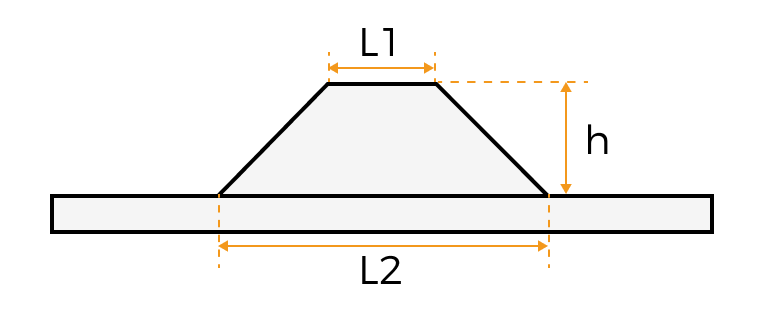

棱台尺寸包含棱台上底面边长(L1)、下底面边长(L2)和高度(h)。

为满足设计原则,请按步骤确定棱台尺寸。

-

下底面边长(L2)

-

查看用于标定的轮廓测量仪的测量范围。

-

将基准距离处X轴测量范围数值乘70%后向下取整,计算出的数值为下底面边长。

-

-

上底面边长(L1)

-

计算下底面边长的1/3(记作数值a)和下底面边长的1/2(记作数值b)。

-

计算a和b的平均值后向下取整,即为上底面边长。

-

-

高度(h)

高度 = 1/2 (下底面边长 - 上底面边长)

各型号轮廓测量仪推荐的棱台尺寸如下表:

| 型号 | 上底面边长(mm) | 下底面边长(mm) | 高度(mm) |

|---|---|---|---|

LNX-8030、LNX-7530 |

10 |

24 |

7 |

LNX-8080、LNX-7580 |

30 |

60 |

15 |

LNX-75150 |

50 |

100 |

25 |

LNX-8300、LNX-75300 |

106 |

212 |

53 |

计算底座尺寸

并排、对向、对射

使用多台轮廓测量仪的典型场景及需要的底座尺寸如下表:

| 场景 | 并排 | 对向 | 对射 | |

|---|---|---|---|---|

描述 |

轮廓测量仪沿X轴方向并排摆放,从而拓宽X轴测量范围。 |

两台轮廓测量仪沿Y轴对向摆放,从而获取目标物体上表面的完整数据,消除视觉盲区。 |

两台轮廓测量仪分别摆放在目标物体上下表面,从而同时获取目标物体上、下表面的数据,消除视觉盲区。 |

|

说明 |

该场景下最多可使用四台轮廓测量仪。 |

两台轮廓测量仪位置靠近时,可以共用一个棱台。 |

该场景可视为特殊的环形布局。 |

|

示意图 |

|

|

|

|

底座尺寸 |

平移距离(d) 边缘宽度(w) 底座厚度(t) |

边缘宽度(w) 底座厚度(t) |

||

底座尺寸说明和计算方法如下。

-

平移距离(d):指上图中两个相邻棱台中心线之间的距离。

根据测量需求确定轮廓测量仪位置,使其视野覆盖目标物体上的待测表面后,两台轮廓测量仪之间的距离即为平移距离。

-

边缘宽度(w):指棱台下底面边缘与标定块底座边缘之间的距离。

建议边缘宽度不小于棱台下底面边长(L2)的一半。

-

底座厚度(t):应不小于2mm。

其他环形排列场景

轮廓测量仪之间可呈任意角度摆放,以获取高质量的目标物体表面数据。环形排列场景下标定块设计较为复杂,需借助CAD等画图工具。本节以使用四台轮廓测量仪且相邻轮廓测量仪之间呈近似90°夹角摆放的场景为例,介绍如何计算底座尺寸。

请按照以下步骤计算底座尺寸:

-

将轮廓测量仪围绕目标物体摆放,确保X轴测量范围覆盖目标物体待测表面,同时使目标物体尽量靠近轮廓测量仪。

-

红线:近侧的X轴测量范围

-

蓝线:基准距离处的X轴测量范围

-

-

分别在基准距离处画一条长度为X轴测量范围的线段(下图中的蓝线),取线段中点P1、P2、P3、P4,并作中垂线(下图中的绿线)。四条中垂线相交,形成一个四边形。取四边形的几何中心,记为C点。

-

以线段CP1、CP2、CP3、CP4中最长的一条为半径画圆,该圆即为标定块底座的内切圆。示例中,最长的线段为CP1。

-

将线段CP1绕C点顺时针旋转90°、180°、270°,分别得到CP2'、CP3'、CP4'。分别过P1、P2'、P3'、P4’点画出圆C的切线,四条切线形成的正方形即为圆C的外接正方形。该正方形即为标定块底座。

-

按照计算出的棱台尺寸在底座上画出棱台,并使棱台下底面中心与底座各边的中心(即P1、P2'、P3'、P4')重合。

-

如使用Mech-MSR软件进行标定,请获取以下数值备用:

-

旋转半径(r):指棱台中心点(C1,即棱台上底面中心和下底面中心连线的中点)与底座内切圆心(C)之间的距离。

旋转半径 = 1/2 棱台高度(h) + 底座内切圆半径(CP1)

-

旋转角度(α):指两个相邻棱台中心线之间的夹角。

棱台形状复杂时,请使用画图工具测量旋转半径和旋转角度数值。

-