术语和概念

为了确保用户在阅读过程中能够准确理解各类软件相关的技术术语和专业表达,本篇汇总了散落在手册各处的概念解释,方便用户查看。

术语和概念

测量工程配置

- 工控机

-

工控机,全称为Industrial PC,简称为IPC,指的是为工业用途设计的计算机。相比普通计算机,工控机具有更高的可靠性和精度标准。

- 感兴趣区域

-

感兴趣区域,全称为Region of Interest,简称为ROI,指的是在图像处理中选定的、用于重点分析或处理的特定区域。

- Sentinel LDK

-

Sentinel LDK是一款功能齐全的软件开发工具包,可帮助用户高效管理软件许可和使用权限。

- C2V文件

-

C2V,全称为Customer to Vendor,C2V文件指的是用于生成V2C或V2CP文件的文件,该文件中包含软件授权装置相关信息。

- V2C文件

-

V2C,全称为Vendor to Customer。V2C文件指的是用于离线更新许可的文件,该文件中包含用户的许可相关信息。

- V2CP文件

-

V2CP,全称为Vendor to Customer Package。V2CP文件指的是V2C文件包,文件包中包含了多个V2C文件。

- Mech-Metrics工程

-

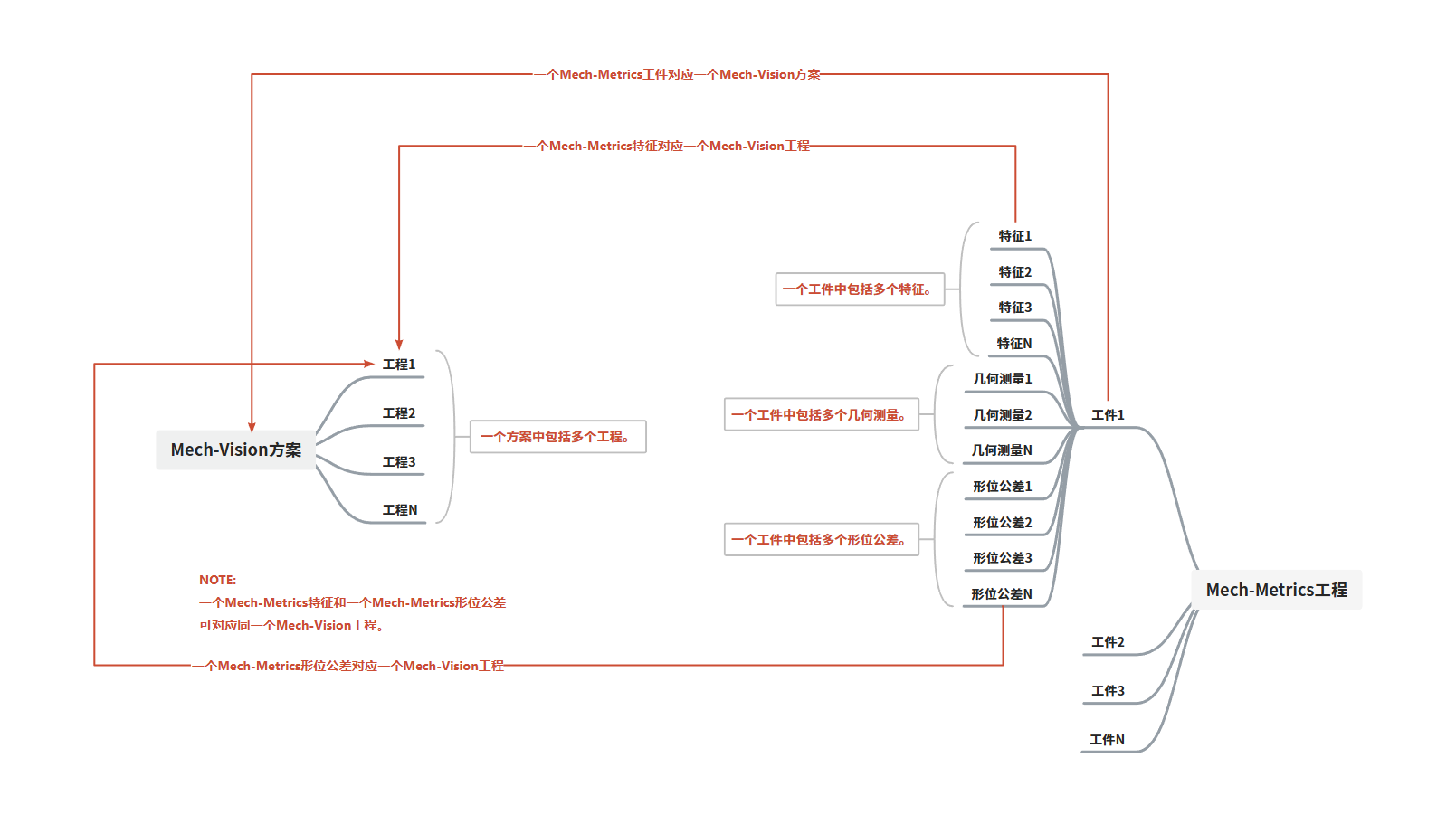

Mech-Metrics工程是指用户在Mech-Metrics软件中创建的、用于维护和管理在线测量项目的工程。Mech-Metrics工程中包含一整套功能配置,能够实现从工件导入、坐标系创建、测量项配置到测量数据收集、测量数据分析的整套测量流程管理。

- Mech-Metrics测量工程

-

Mech-Metrics测量工程与Mech-Metrics工程含义相同,可互换使用。

- Mech-Vision方案

-

Mech-Vision方案指的是指用户在Mech-Vision软件中创建的、用于实现一个视觉应用所需的机器人与通信、视觉处理、路径规划等功能配置和数据的集合。

- Mech-Vision测量方案

-

Mech-Vision测量方案指的是专用于测量某工件的Mech-Vision方案。用户在使用Mech-Metrics时,需将工件与该工件的Mech-Vision测量方案绑定。

- Mech-Vision工程

-

Mech-Vision工程指的是用户在Mech-Vision中创建的3D视觉工程,用于实现某个具体的视觉任务。一个或多个Mech-Vision工程组成一个Mech-Vision方案。工程不能单独使用,需要隶属于方案。

- Mech-Vision测量工程

-

Mech-Vision测量工程指的是专用于测量某工件特征的Mech-Vision工程。用户在使用Mech-Metrics时,需将特征与该特征的Mech-Vision测量工程绑定。

Mech-Metrics资源与Mech-Vision资源的对应关系总结如下:

- 工件

-

工件指的是在生产过程中被加工或组装的单个零件。

工件的CAD模型是指使用计算机辅助设计(Computer-Aided Design,CAD)软件创建的数字化三维模型,用于表示工件的形状、尺寸和其他特性。导入的工件CAD模型代表所有此类工件。

- 特征

-

特征,指的是工件的特定形状、尺寸等几何元素或属性。

本软件中支持测量的特征有圆、槽、圆柱、点、线、面。

- 特征属性

-

本软件中支持测量的特征有如下三种属性:

-

点,又称中心或原点。

-

线,又称方向或法向。

-

面,又称平面。

-

- 特征编号

-

特征的测量编号为该特征在当前工件中的唯一标识。编号为1到999之间的整数。

每个特征需绑定一个Mech-Vision工程,该工程用于测量该特征。工程编号是该工程在Mech-Vision方案中的唯一标识。

Mech-Metrics中的特征编号对应工件的各个测量位置,Mech-Vision工程编号是Mech-Vision方案中的工程顺序编号,二者没有直接关系,多个测量位置可绑定同一个Mech-Vision工程。

- 特征拾取

-

特征拾取指的是在软件中间的3D视图区域,用鼠标手动拾取特征的若干个点,用于确定这个特征在视图中的位置和尺寸,以拾取特征的名义值。

- 名义值

-

名义值是指特征的理想或目标尺寸,是设计者希望工件在加工过程中达到的标准数值。名义值作为参考,用于确定零件的形状、尺寸等要求。

- 公差

-

公差指的是以某个名义值为基础,可允许误差的最大尺寸与最小尺寸之差。例如,制造长度为50 mm的圆柱,若规定在±0.1 mm的误差内则为合格品,则可以说“公差为±0.1 mm”。

- 测量项

-

测量项指的是用户可在当前工程中创建的,需要通过测量获取测量值的项目,如特征、几何测量、形位公差。

测量项也可指各测量项的测量子项。例如,圆测量项的测量项或测量子项有X、Y、Z、半径。

- 标注卡片

-

标注卡片以表格形式显示测量项各子项(如圆测量项的子项X、Y、Z)的名义值、测量值、偏差等数据。

- 机器人坐标系

-

机器人坐标系指的是机器人用于描述位置和姿态的坐标系,机器人坐标系的原点位于机器人基座并保持固定。

- 工件坐标系

-

工件坐标系指的是车身某个部件自身在加工制造过程中需要遵守一定的基准,以这些基准为标准建立起的坐标系。

- 车身坐标系

-

车身坐标系指的是在汽车整体系统设计之初确立的,所有与之相关的车身部件都需要遵守的基准所组成的坐标系。

- 工件建系

-

工件建系指的是通过工件基准特征建立的一个坐标系,其由工件本身特征决定,在工件上建系可适当放宽工装装夹精度,由于每个件的基准特征存在差别,其建立的工件坐标系都会不同。

- 工装建系

-

工装建系指的是将坐标系建立在工装上,由于工装具有固定性,只需要一次建系就能将所有待测件转换到工装坐标系下,这种方式对工装装夹精度有很高要求。

- RPS建系

-

RPS建系,全称为参考点系统(Reference Point System)建系,会使用一组特征来约束工件的平移和旋转,从而使工件与工件的CAD模型对齐。

- 最佳拟合建系

-

最佳拟合建系使用至少三个特征进行最佳拟合,从而使工件与工件的CAD模型对齐。

- 形位公差

-

在本软件中,形位公差是依据几何尺寸与公差(Geometric Dimensioning and Tolerancing,GD&T)推出的一类测量项。GD&T是一套用于描述工件几何特征的国际标准,它提供了一套统一的符号和语言,用于规定工件的形状、尺寸、位置和方向等方面的要求。

- 位置度

-

位置度用于描述点、线、面等要素相对于其理想位置的偏差情况。

- 平面度

-

平面度用于描述表面相对于理想平面的偏离程度。

- 几何测量

-

在本软件中,几何测量包括距离和角度测量。

- 距离

-

距离用于测量两特征之间的距离。具体来说,距离可用于测量两特征的点-点、点-线、点-面、线-线、线-面、面-面之间的距离。比如,用户可选择两个圆特征,并为这两个圆特征选择 中心 ,来测量这两个圆的圆心之间的距离。

- 角度

-

角度用于测量两特征之间的角度。具体来说,角度可用于测量两特征的线-线,线-面,面-面之间的角度。比如,用户可选择两个圆特征,并为这两个圆特征选择 方向 ,来测量这两个圆的法向之间的角度。

测量工程部署

- 重复性测试

-

重复性测试是指在相同条件下对同一测量目标或物体进行多次测量,评估测量结果的一致性程度。

- 静态重复性测试

-

静态重复性测试中,工件被工装夹具固定,机器人带着相机移动到工件特征的测量位置。此时,机器人保持静止状态,相机会对该位置进行多次拍照。例如,如果一个工件有5个特征,用户需对这个工件进行静态重复性测试,操作方法如下:

-

固定工件:用工装夹具固定该工件。

-

移动机器人:在机器人侧移动机器人至该工件的特征1位置。

-

图像采集:相机对特征1进行20次拍照,直至特征1测试完成。

-

重复步骤2-3:重复上述步骤2-3,对剩余4个特征进行重复性测试。当前工件的静态重复性测试完成。

-

- 半动态重复性测试

-

半动态重复性测试中,工件被工装夹具固定,机器人带着相机依次移动到工件每个特征的测量位置并拍照。一轮拍照完成后,重复上述操作完成剩余轮次的拍照。例如,如果一个工件有5个特征,用户需对这个工件进行半动态重复性测试,操作方法如下:

-

固定工件:用工装夹具固定该工件。

-

第一轮拍照:机器人带着相机依次对工件的所有特征(特征1→特征2→特征3→特征4→特征5)进行第1轮拍照。

-

重复操作:机器人重复上述步骤2,进行剩余19轮拍照。当前工件的半动态重复性测试完成。

-

- 动态重复性测试

-

动态重复性测试中,流程与半动态重复性基本一致,除了工件在每轮测量时会被再次装夹。每次工件被装夹固定后,机器人带着相机依次移动到工件每个特征的测量位置并拍照。例如,如果一个工件有5个特征,用户需对这个工件进行动态重复性测试,操作方法如下:

-

固定工件:用工装夹具固定该工件。

-

第一轮拍照:机器人带着相机依次对工件的所有特征(特征1→特征2→特征3→特征4→特征5)进行第1轮拍照。

-

重新装夹:重新装夹工件。

-

重复操作:重复上述步骤2-3,完成剩余19轮拍照。当前工件的动态重复性测试完成。

-

- 精度

-

精度指的是测量结果与真实值之间的接近程度或误差大小。

- 极差

-

极差是统计学中衡量数据集中最大值和最小值之间差距的一个指标。它用来表示数据的分散程度。

- 3D

-

重复性测试结果页面的3D选项卡展示特征点的3D坐标随测量次数的变化趋势。

-

特征点指的是这个特征所在位置的点。比如,圆特征的特征点是这个圆的圆心。

-

3D坐标指的是某个点在三维坐标系中的坐标。

-

3D选项卡中用3D指代每次测量出的特征点位置与第一次测量出的特征点位置的3D距离。

-

- 可编程逻辑控制器

-

可编程逻辑控制器,全称为Programmable Logic Controller,简称为PLC,是一种可编程的计算设备,用于管理机电过程,通常应用于工业领域。

- 上位机

-

上位机(Host computer)是指在工业控制系统中,用于监控、管理和控制下位机设备(如PLC、机器人等)的计算机。

- 机器人侧

-

机器人是一种经过编程的、具有一定自主性的机械装置,可以执行移动、操作或定位等任务。在梅卡曼德视觉系统中,它们按照视觉系统输出的结果执行智能化任务。

一个机器人单元通常由机器人本体、控制柜和示教器组成。

在需要高度自动化的工业应用中,可能会使用PLC来控制机器人的运动和操作。在需要进行更高级别的控制和监控时,机器人还可能使用上位机对机器人进行更复杂的编程和控制,例如路径规划、任务调度和运动控制等。梅卡曼德视觉系统支持与PLC和上位机配合使用。

本文中,机器人、PLC和上位机统称“机器人侧”。

- 三坐标测量机

-

三坐标测量机,全称Coordinate Measuring Machine,简称CMM,是一种典型的坐标测量设备。它以测量平台为参考,建立机械坐标系,采集工件表面上测量点的坐标,并将其投射到空间坐标系中,从而构建工件的三维模型。

- 相关性

-

相关性是指两个不同的测量设备,对相同的工件相同的尺寸测量结果的一致性程度。

- 误差补偿

-

误差补偿是一种技术或方法,用于通过校正或调整系统或设备的输出,以纠正由于不确定性、误差或偏差导致的测量或操作错误。误差补偿的目的是提高系统或设备的准确性,确保其输出值更接近真实值或目标值。

- 相关性分析和补偿

-

相关性分析和补偿是指分析两个不同的测量设备的测量结果之间的相关性,然后对某一测量设备测出的结果进行补偿,以提升该测量设备的可靠性。

- 测量记录

-

测量记录指的是存储在本软件历史数据中的测量记录。

- MSA

-

MSA,全称为Measurement Systems Analysis,是一系列实验和分析的集合,用于评估测量系统的能力、性能以及测量值的不确定性。MSA报告是Mech-Metrics提供的、用于评估在线测量系统可靠性的报告。

- 通信

-

在机器人与Mech-Metrics的通信过程中,机器人与Mech-Vision建立连接,Mech-Vision与Mech-Metrics建立连接。建立上述连接后,具体通信步骤如下:

-

机器人运行测量程序,测量程序触发Mech-Metrics运行。

-

Mech-Metrics使用Mech-Vision进行测量。

-

Mech-Vision将测量数据返回给Mech-Metrics。

-

Mech-Metrics将测量结果(OK或NG)返回给机器人。

-

测量数据分析

- SPC

-

SPC全称为统计过程分析(Statistical Process Control),简称为SPC,指的是通过应用统计方法对生产过程各个阶段进行监控,以便保证和提升产品质量。

- 上规格限

-

上规格限,全称为Upper Specification Limit,简称为USL,是尺寸上限,即名义值加公差上限。例如,如某特征的名义长度为5mm,公差为-1到1mm,则上规格限为6mm。

- 下规格限

-

下规格限,全称为Lower Specification Limit,简称为LSL,是尺寸下限,即名义值加公差下限。例如,如某特征的名义长度为5mm,公差为-1到1mm,则下规格限为4mm。

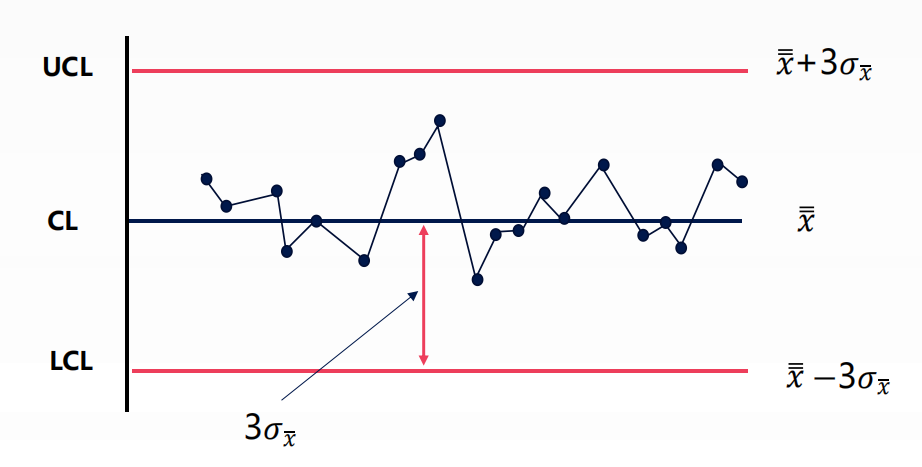

- 3σ准则

-

σ为标准偏差(西格码)。3σ准则,即三西格玛准则,是统计学中用来排除异常值的一种方法,即假设数据遵循正态分布,那么超过均值加减三个标准差的数据被认为是异常值,应从从数据集中剔除。3σ控制限用于检查数据点是否在均值的三个标准差范围内。

- 中心线

-

中心线全称为Central Line,简称为CL,是由平均值(

)组成的一条线。

)组成的一条线。 - 上控制限

-

上控制限,全称为Upper Control Limit,简称为UCL,是平均值加上3σ的值。

- 下控制限

-

下控制限,全称为Lower Control Limit,简称为LCL,是平均值减去3σ的值。

- 控制图

-

控制图又叫管制图,用于分析和判断工序是否处于控制状态所使用的带有控制界限线的图。控制图以正态分布中的3σ准则为理论依据,中心线为平均值(

),上下控制限为以平均值加减3σ的值,以判断过程中是否有问题发生。

),上下控制限为以平均值加减3σ的值,以判断过程中是否有问题发生。

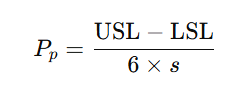

- 过程性能指数

-

过程性能指数,英文全称为Process Performance,简称为Pp,用于评估过程的性能是否满足规格要求。Pp的计算公式如下。其中,s代表样本标准差。

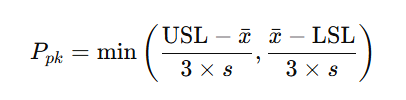

- 中心性能指数

-

中心性能指数,英文全称为Process Performance Index,简称为Ppk,用于评估过程的性能是否满足规格要求。相比Pp,Ppk考虑了过程性能均值的影响。Ppk的计算公式如下。其中,

代表样本平均值,s代表样本标准差。

代表样本平均值,s代表样本标准差。

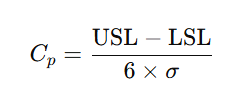

- 过程能力指数

-

过程能力指数,全称Process Capability,简称Cp,用于评估过程的能力是否满足规格要求。Cp的计算公式如下。其中,σ代表总体标准差。

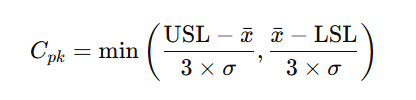

- 中心能力指数

-

中心能力指数,全称Process Capability Index,简称Cpk,用于评估过程的能力是否满足规格要求。相比Cp,Cpk考虑了过程能力均值的影响。Cpk的计算公式如下。其中,

代表总体平均值,σ代表总体标准差。

代表总体平均值,σ代表总体标准差。

缩略语

本处汇总了手册中使用的缩略语,以供查找。如需查看缩略语的详细解释,请参阅本篇的术语和概念部分,此处不再赘述。

- CAD

-

Computer-Aided Design

- CL

-

Central Line

- CMM

-

Coordinate Measuring Machine

- Cp

-

Process Capability

- Cpk

-

Process Capability Index

- C2V

-

Customer to Vendor

- GD&T

-

Geometric Dimensioning and Tolerancing

- IPC

-

Industrial PC

- LCL

-

Lower Control Limit

- LSL

-

Lower Specification Limit

- MSA

-

Measurement Systems Analysis

- PC

-

Personal Computer

- PLC

-

Programmable Logic Controller

- Pp

-

Process Performance

- ROI

-

Region of Interest

- Ppk

-

Process Performance Index

- RPS

-

Reference Point System

- SPC

-

Statistical Process Control

- UCL

-

Upper Control Limit

- USL

-

Upper Specification Limit

- V2C

-

Vendor to Customer

- V2CP

-

Vendor to Customer Package

- LDK

-

License Development Kit